Home Person FachlehrerWtG 6Technik 7 Technik 8 Technik 9Buchstützen HandystuhlHeißer DrahtHolzbilderrahmenHolzregalKerzenständerKleiderhaken KleinmöbelLED-LampeLeuchtkörperLeuchtobjektNachtlampePlexi-BilderhalterSchlüsselbrett SpieleTechnik 10Technik ProjekteTechnik Sonstiges WirtschaftFortbildungForumKontakt |

|

Schlüsselbrett

|

Das Werkstück Schlüsselbrett habe ich selbst in meiner Ausbildung in Bayreuth kennen gelernt. Es ist aufwendiger in der Herstellung als jedes andere rein aus Kunststoff bestehende Werkstück auf meiner Seite und erfordert viel Zeit für den Bau. Außerdem müssen die Schüler sehr genau arbeiten, da die Ergebnisse sonst nur mittelmäßig ausfallen. |

Dauer für den Bau des Werkstücks:

Circa 5 bis 6 Unterrichtseinheiten à 4 Stunden

Beinhaltete Werktechniken:

Plexiglas trennen mit der Feinsäge

Plexiglas sägen mit der Laubsäge

Bearbeitung von Plexiglas mit der Feile

Bohren von Plexiglas

Biegen von Plexiglas mit dem Heizstab

Kleben von Plexiglas

Schleifen von Plexiglas mit Schleifpapier (Wasserschleifpapier)

Polieren von Plexiglas

Gewindeschneiden in Plexiglas

Sägen von Holz mit Feinsäge oder Fuchsschwanz

Bohren von Holz

Notwendige Materialien:

Eine Plexiglasplatte mit einem Maß von 210 x 300 mm und einer Materialstärke von 3 mm

Eine Sperrholzplatte mit einem Maß von 200 x 300 mm und einer Materialstärke von 4 mm

Mehrere Metallschrauben (Zylinderkopf, Schlitz) M3 x 8

Zusätzlich für die Bearbeitung notwendig:

Acrylglas-Politur (Auto-Politurpaste)

Acrylglas-Kleber

Arbeitsschritte:

Das Werkstück wird von zwei Schülern in Kooperation hergestellt. Da die Grundplatte des Schlüsselbretts aus zwei unterschiedlich farbigen Kunststoffplatten besteht, bearbeiten die Schüler ihre beiden Teile gemeinsam und tauschen anschließend die Teile aus. |

|

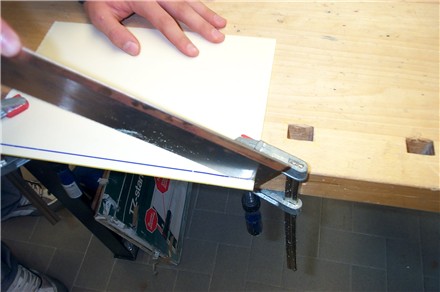

Jeder der Schüler erhält zu Anfang eine der Plexiglasplatten. Um später Material für die Schlüsselhaken zu erhalten, wird zuerst einmal ein Streifen der längeren Kante des Acrylglases mit einer Breite von 10 mm abgesägt (Deshalb ist das Material von Anfang an 10 mm breiter als die Sperrholzplatte). |

| |

|

|

Um das Material zu trennen empfiehlt sich, eine Feinsäge zu verwenden, um zu gewährleisten, dass es sich am Ende um einen geraden Schnitt handelt. |

| |

|

|

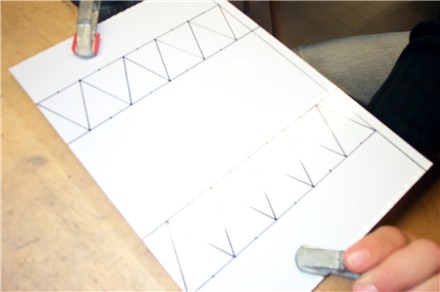

Das restliche Material muss anschließend in mehrere Teile gesägt werden, die hinterher mit den gegengleichen Teilen des Partners ausgetauscht werden. Dazu wird auf eine der Platten aufgezeichnet, in welcher Form die Schüler die Platten trennen möchten. |

| |

|

|

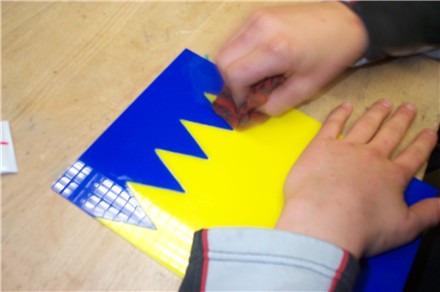

Anschließend werden beide Platten genau übereinander gelegt und mit Schraubzwingen fixiert. So können beide Materialteile gemeinsam bearbeitet werden, da ja am Ende die Teile der unterschiedlichen Platten zueinander passen sollen. Das Aussägen der Formen geschieht mit Hilfe einer Laubsäge. Für das Sägen von Kunststoff empfehlen sich gedrillte Blätter, da diese bei der Arbeit mit dem relativ widerstandsfähigen Material nicht so leicht reißen. Natürlich sollten sich die Schüler bei der Bearbeitung der Teile abwechseln. |

| |

|

|

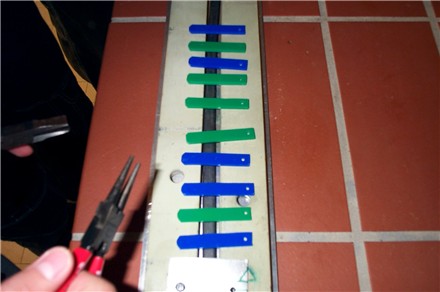

Der jeweils nicht beschäftigte Schüler kann inzwischen den zu Beginn abgesägten Streifen ablängen. Es werden am Ende mehrere Teile für die Haken benötigt. Ein ungefähres Maß von etwa vier bis fünf Zentimetern dürfte genügen, um die Haken später noch zu biegen. |

| |

|

|

An einer Seite des Materials wird eine Bohrung angebracht, die einen Durchmesser von 3 mm hat. Mit dieser Bohrung werden die Haken später an der hinteren Platte befestigt. |

| |

|

|

Als nächstes werden die Häken an der Vorderseite abgerundet, um die richtige Form zu erhalten und schließlich gebogen. Zum Biegen haben wir einen Heizstab verwendet, da nur an einer bestimmten Kante gebogen werden soll. Weitere Möglichkeiten wären ein Heizdraht oder ein Heißluftfön. Beim Fön allerdings besteht die Schwierigkeit, dass das Material evtl. zu großflächig erhitzt wird. So ist es schwierig, eine gerade Biegekante zu erhalten. |

| |

|

|

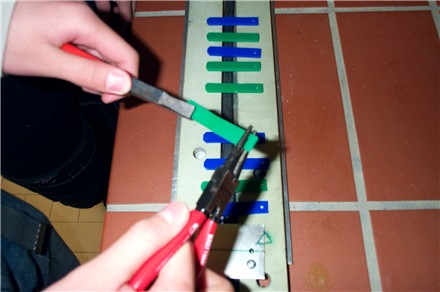

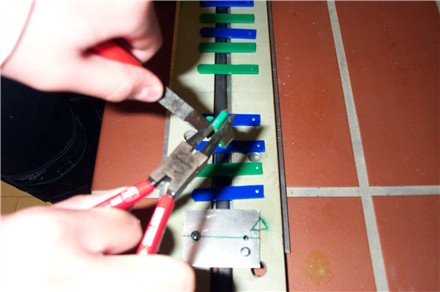

Wichtig ist es, die Materialteile genau mit der zu biegenden Kante über dem Heizstab aufzulegen, um anschließend eine gerade Biegung zu erhalten. Um das Material zu biegen empfiehlt es sich, die Teile mit Flachzangen anzufassen, da der Kunststoff selbstverständlich ziemlich heiß ist. |

| |

|

|

Beim Biegen ist darauf zu achten, dass das Plexiglas leicht "überbogen" werden muss. D. h. das Material wird etwas weiter gebogen, als es am Ende geformt sein soll, da sich der Kunststoff beim Abkühlen wieder etwas in die Ausgangsform zurückzieht. |

| |

|

|

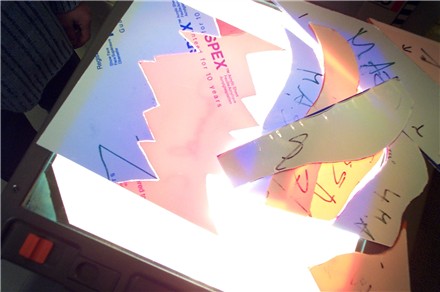

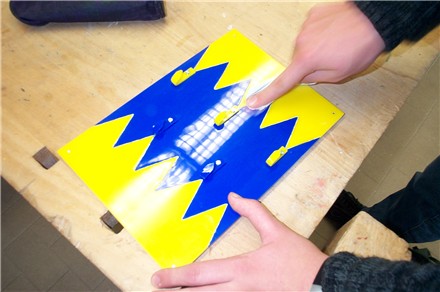

Zurück zur Grundplatte: Die einzelnen, inzwischen fertiggestellten Teile müssen, nachdem sie getrennt wurden, neu zusammengesetzt werden. Um den Zweifarbigen Effekt zu erzielen werden nun die Teile der beiden Partner ausgetauscht. Anschließend müssen die Schüler herausfinden, welche Teile des entstehenden Werkstücks sie noch bearbeiten müssen, um eine optimale Passung zu erhalten. Dazu hilft, das Werkstück gegen Licht zu halten. Dies kann beispielsweise dadurch bewerkstelligt werden, dass man die Plattenteile gegen das Fenster hält. |

| |

|

|

Eine weitere Möglichkeit, welche die Lücken zwischen den einzelnen Teilen noch besser erkennen lässt, ist die Arbeit auf dem Overhead-Projektor. Hierbei sollte allerdings darauf geachtet werden, dass die obere Abdeckung des Projektors stets geöffnet ist, damit der Spiegel und die Linse des Gerätes nicht durch die entstehende Hitze beschädigt werden. Bei größeren Ungenauigkeiten als es auf dem Beispiel hier der Fall ist, können die beiden Werkstückteile auch einfach übereinander gelegt werden und die Form der einen Schnittkante wird nochmals auf die andere Kunststoffplatte übertragen. |

| |

|

|

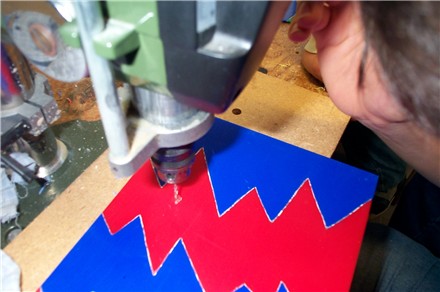

Auf jeden Fall muss das Material anschließend nochmals bearbeitet werden. Dies ist sowohl mit der Feile möglich, bei einer größeren Abweichung aber auch durch das neuerliche Anbringen eines Sägeschnittes, wie auf dem Bild zu sehen. |

| |

|

|

Um das Werkstück verkleben zu können, werden nach dem Angleichen der Teile alle Kanten nochmals gesäubert und geglättet. Hierzu empfiehlt sich, wie eigentlich stets bei der Kantenbearbeitung von Plexiglas, die Verwendung einer Ziehklinge. |

| |

|

|

Sind alle Kanten angeglichen, können die Werkstücke verklebt werden. Hierzu gibt es spezielle Klebstoffe für Acrylglas. Bei der Verarbeitung ist darauf zu achten, dass der Klebstoff nur dünn aufgetragen wird, um zu vermeiden, dass der Klebstoff (wie auf dem Bild zu sehen) aus den Fugen gedrückt wird. All diese Überreste müssen nämlich später, wenn die Verklebung getrocknet ist, wieder durch Schleifen und Polieren entfernt werden. Weiterhin sollte mit dem Acrylglaskleber nur direkt am geöffneten Fenster gearbeitet werden, da die Dämpfe sehr beißend und gesundheitsschädlich sind. |

| |

|

|

Dann schließlich geht es daran, die Oberfläche der nun aus mehreren Teilen bestehenden Plexiglasplatte zu bearbeiten. Als erster Schritt der Bearbeitung müssen grobe Kratzer und Schrammen, die bei der Herstellung entstanden sind, mit einem feinen Schleifpapier entfernt werden. Es empfiehlt sich Schleifpapier mit einer Körnung von 150 aufwärts. Besser allerdings ist Wasserschleifpapier mit einer Körnung von 240 oder mehr. Da das Plexiglas sehr empfindlich ist, sollte das Schleifpapier so fein wie möglich sein, da sonst noch mehr Kratzer entstehen, die später in mühevoller Arbeit wieder entfernt werden müssen. |

| |

|

|

Zum Zwischenschleifen empfiehlt sich einfaches Scheuerpulver (z. B. Ata), welches in etwas Wasser aufgelöst wird. Zum Schleifen selbst sollte ein weiches Tuch verwendet werden. Den Schülern sollte ab Anfang an klar sein, dass es sich um eine anstrengende und auch zeitaufwendige Arbeit handelt, das Werkstück bis zur Perfektion zu schleifen, da man mit groben Schleifmitteln mehr kaputt macht, als man an Effekt erreicht, mit feinen Schleifmitteln aber nur wenig Material auf einmal abnehmen kann. |

| |

|

|

Um das Werkstück auf Hochglanz zu polieren gibt es die Möglichkeit, spezielle Politur für Plexiglas zu verwenden. Diese ist sehr kostspielig, erreicht aber meist einen guten Effekt. Eine weitere Möglichkeit ist die Anwendung von Autopolitur. Spezielle Polituren für Kraftfahrzeug-Lacke enthalten ähnliche Schleifkörper wie Acrylglas-Polituren. Hier lohnt es sich, allein aus Kostengründen, etwas zu experimentieren. Ich persönlich habe gute Erfahrung bei der Anwendung von Autopolituren gemacht. Gerade mit nicht flüssigen Polituren sondern Autopolitur-Paste, die in Dosen erhältlich ist, habe ich bisher die besten Ergebnisse erzielt. |

| |

|

|

Zur Stabilisierung des Schlüsselbretts wird eine Sperrholzplatte hinter das Plexiglas montiert. Dazu muss das Sperrholz zuerst auf die gleiche Größe zugesägt werden wie die Platte. Zur Hilfe, um einen geraden Schnitt zu erhalten, kann nach Möglichkeit auch eine Metallschiene beigespannt werden. |

| |

|

|

Mit der Holzfeile können die Kanten der beiden Einzelteile angeglichen werden. Dazu sollten beide Teile miteinander in den Schraubstock eingespannt werden. Wichtig beim Einspannen des Werkstücks ist auch immer, Stofflappen oder ähnliches in die Spannbacken zu legen, um das Acrylglas nicht zu beschädigen. |

| |

|

|

In der Plexiglasplatte werden Bohrungen angebracht. Es müssen 4 Bohrungen in die Ecken der Platte gebohrt werden, um später Plexiglas und Sperrholz miteinander zu verbinden. Auch an den Stellen, an denen später die Haken angebracht werden sollen, müssen Löcher gebohrt werden. Alle Löcher müssen einen Durchmesser von 2,5 mm haben, da später ein Gewinde M3 eingeschnitten werden soll. |

| |

|

|

Die Löcher werden auf die Sperrholzplatte übertragen. Auch in die Platte werden Löcher eingebohrt. Hier allerdings nur an den vier Ecken mit einem Durchmesser von 3 mm. Außerdem werden die Löcher von hinten aus mit einem 6er Bohrer angesenkt, damit dort später die Schraubenköpfe versenkt werden können. |

| |

|

|

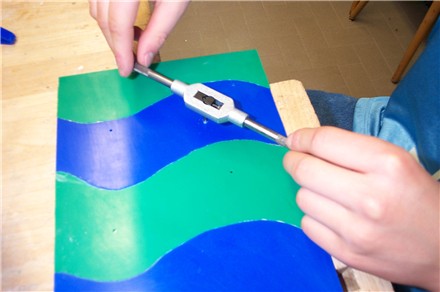

In die Löcher in der Plexiglasplatte wird nun ein Gewinde M3 eingeschnitten. Beim Gewindeschneiden ist besonders darauf zu achten, den Schneider nicht zu verkanten. Beim Plexiglas aber kann es nicht nur passieren, dass die Gewindebohrer abbrechen; das Material selbst ist spröde und kann beim Verkanten des Schneiders, gerade bei den Ecklöchern leicht brechen. |

| |

|

|

Die Plexiglasplatte wird mit der Sperrholzplatte verschraubt. |

| |

|

|

Anschließend werden die Häken noch aufgeschraubt. Die Schüler müssen schließlich noch eine bis zwei Bohrungen an der Oberseite anbringen, durch welche das Schlüsselbrett an einer Wand befestigt werden kann. |

| |

|

|

Abschließend wird das Werkstück noch einmal auf Hochglanz poliert. |

| |

|

Und so können schließlich die Ergebnisse aussehen:

|

nach oben |