Home Person FachlehrerWtG 6Technik 7 Technik 8 Technik 9Buchstützen HandystuhlHeißer DrahtHolzbilderrahmenHolzregalKerzenständerKleiderhaken KleinmöbelLED-LampeLeuchtkörperLeuchtobjektNachtlampePlexi-BilderhalterSchlüsselbrett SpieleTechnik 10Technik ProjekteTechnik Sonstiges WirtschaftFortbildungForumKontakt |

|

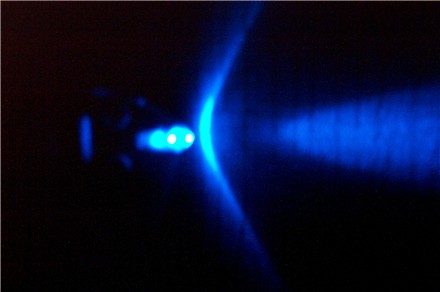

LED-Lampe

|

Ein recht interessantes und ansprechendes Werkstück im Materialbereich Kunststoff ist die LED-Lampe. Dieses Werkstück hat mein ehemaliger Studienkollege Swen Michalzik, der inzwischen in Lindleinsmühle/Würzburg unterrichtet, schon häufiger mit seinen Schülern gebaut. Obwohl ich die LED-Lampe schon seit langem einmal bauen wollte, habe ich mich erst im Schuljahr 2003/2004 an das Werkstück herangetraut, als ich zum ersten Mal eine M 9 im Werkunterricht hatte, um mit dieser Gruppe das doch sehr aufwendige Kunststoff-Werkstück auszuprobieren. |

|

Dauer für den Bau des Werkstücks:

Ca. 5 - 6 Wochen à 4 Unterrichtsstunden

Beinhaltete Werktechniken:

Eigenen Entwurf anfertigen

Skizzieren des Entwurfs

Bohren in Kunststoff (auch mit dem Forstnerbohrer)

Gewindeschneiden in Kunststoff

Schrauben kürzen mit der PUK-Säge / Metallfeile

Kunststoffbearbeitung mit Schlüsselfeilen

Kunststoffbearbeitung mit PUK-Säge, Feile, Ziehklinge

Kunststoff schleifen mit Schleifpapier und Stahlwolle

Kunststoff polieren

Löten mit dem Elektroniklötkolben (oder Lötpistole)

Umgang mit elektronischen Bauteilen

Notwendige Materialien:

Mehrere Kunststoffplatten etwa 35 x 60 mm, unterschiedliche Materialstärken und -farben

3 Schrauben M3 x 20

1 Ultrahelle LED (unterschiedliche Farben, bzw. weiß)

1 Uhrenbatterie Durchmesser 16 mm, 3 V

1 Mikroschalter (Taster) 12 x 12 mm

Litze

Schweißdraht 1,5 - 2,5 mm Durchmesser

Schlüsselkettchen

Schlüsselringe

Arbeitsschritte:

Für den Bau der LED-Lampe wird eine genaue Vorplanung benötigt. Die Schüler müssen aufmerksam an der Erarbeitung teilnehmen, um später beim Bau des Werkstücks alle Arbeitsschritte ohne Probleme ausführen zu können. So müssen zu Beginn, vor der Planung der Außenform des Werkstücks, einige Vorgaben erarbeitet werden, die in die Entwicklung der Form mit aufgenommen werden müssen. Vorgaben sind:

- Es müssen drei Schrauben angebracht werden (1 hinten, 2 vorne), die einen Durchmesser von 3 mm haben. Das wichtige Maß zum Einarbeiten der Schrauben ist das Maß des Schraubenkopfes. Dieser hat einen Durchmesser von 5,5 mm.

- Zwischen den drei Schrauben muss Platz für den Schalter und die Batterie gelassen werden. Das wichtige Maß ist hier der Durchmesser der Batterie, in meinem Fall haben diese einen Durchmesser von 16 mm.

- Zwischen den beiden vorderen Schrauben muss Platz für den Kabelschacht bleiben, der die LED mit der Batterie verbindet. Wichtiges Maß für das Einzeichnen ist der Durchmesser der LED, in diesem Fall 5 mm.

Daraus ergibt sich folgendes Bild:

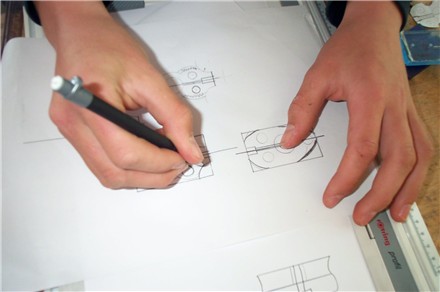

Haben die Schüler nun diese Maße auf ihr Blatt übernommen (die einzelnen Bestandteile können den Platz durchaus etwas variieren, doch der Gesamtaufbau muss erhalten bleiben), können sie mit Hilfe dieser Maße die Form ihres Werkstücks entwerfen. Hier ein Beispiel für eine mögliche Form:

|

| |

|

Die Schüler übertragen die Zeichnung des Werkstücks mit Hilfe eines Folienstifts auf das obere der beiden Materialteile, welche sie nun erhalten. |

|

| |

Ich habe Materialteile mit 35 auf 60 mm Größe vorgegeben, den meisten Schülern würden aber kleinere Materialteile ebenfalls ausreichen. Übrigens können die Lampen auch aus mehreren Stücken Plexiglas hergestellt werden. Ich selbst habe bereits eine Lampe aus zwei durchsichtigen (oben und unten) und einem weißen Plexiglasstück (Mitte) hergestellt. Auch die Verwendung ganz dünner Materialteile als Abdeckung oder für mehrere bunte Schichten ist denkbar. All dies kann den Schülern (wie ich es gemacht habe) freigestellt werden. Die Werkstücke werden dann wesentlich unterschiedlicher ausfallen. Will man das Werkstück aber weniger frei gestalten, um sich selbst Arbeit und den Schülern Schwierigkeiten in der Umsetzung zu ersparen, können durchaus Einschränkungen gemacht werden. Natürlich ändern sich bei der Verwendung mehrerer Materialteile einige der Aufteilungen und Arbeitsschritte. Die nun folgende Erklärung bezieht sich auf die einfachste Variante, bestehend aus zwei Materialschichten.

Die Mittelpunkte der einzelnen Bohrungen müssen natürlich beim Anzeichnen ebenfalls festgelegt werden, um nun anschließend bohren zu können. Um die Position der einzelnen Bohrungen festzulegen und um es später beim Bohren mit dem Forstnerbohrer leichter zu haben, werden zu Beginn alle Bohrungen mit einem 2,5er Bohrer vorgebohrt. 2,5 mm ist der kleinste Durchmesser, der zum Bau des Werkstücks verwendet wird. So besteht beim Vorbohren mit diesem Bohrer nicht die Gefahr, etwas falsch zu bohren.

Die Bohrungen für die Schrauben werden durchgehend durch beide Materialteile angebracht. Bei der Bohrung an der Stelle, an welcher später Schalter und Batterie angebracht werden, muss nur das obere Materialteil durchbohrt und das untere Stück Plexiglas leicht angebohrt werden, um dort die Bohrstelle zu markieren. Bei all diesen Bohrungen müssen die beiden Plexiglasplatten gemeinsam eingespannt und gebohrt werden, um später überein zu stimmen. Sind die Bohrungen für Schrauben und Schalter vorgebohrt, wird gleich der Kabelschacht von der Vorderseite des Werkstücks bis zum späteren Batteriefach gebohrt. Auch hier müssen die beiden Teile (hier besonders fest) gemeinsam eingespannt werden. Bei der Herstellung des Werkstücks aus zwei Materialteilen wird der Kabelschacht genau an der Stelle gebohrt, an der die beiden Teile aufeinanderliegen.

|

|

Anschließend sollte mit den Schülern gemeinsam erarbeitet werden, welche Bohrungen an welcher Stelle angebracht werden müssen, da sonst die Gefahr besteht, dass die Schüler später den Sinn der einzelnen Bohrungen nicht verstehen. Der Aufbau eines Bohrloches für die Schraube setzt sich aus drei Bohrungen zusammen. Das untere Materialteil (in welches später das Gewinde geschnitten wird) wird mit einem Bohrer mit Durchmesser 2,5 mm durchbohrt. Das obere Materialteil wird mit einem 3er Bohrer durchbohrt, da hier später die Schraube nur hindurch geschoben wird. Schließlich muss der Kopf der Schraube noch eingesenkt werden, was eine Bohrung von 5,5 mm Durchmesser erfordert.

|

Das restliche Innenleben der Taschenlampe besteht aus vier weiteren Bohrungen. Zum einen der 2,5 mm Bohrung für den Kabelschacht. Diese haben die Schüler bereits beim Vorbohren fertiggestellt und sie reicht von der vorderen Kante des Werkstücks bis zum Batterieschacht. Von vorne aus wird dieser Schacht mit einer Bohrung von 5 mm Durchmesser aufgebohrt, um an dieser Stelle später die LED anzubringen. Der Schalter wird mit einem Forstnerbohrer mit einem Durchmesser von 12 mm vorgebohrt. Die Bohrung geht durch das gesamte Materialteil. Schließlich fehlt noch das Batteriefach. Dieses wird von oben aus in das untere Teil gebohrt. Ein Bohrer mit Durchmesser 16 mm wird hierzu verwendet und die Tiefe wird je nach Modell bzw. Entwurf variiert.

|

|

|

Bis alle Bohrungen angebracht sind, werden nun einige Leerlaufphasen für die Schüler entstehen, da kaum eine Schule genügend Bohrmaschinen besitzen wird, um alle Arbeiten gleichzeitig durchführen zu können. Hier empfiehlt es sich eine Ausweicharbeit zur Hand zu haben, wie beispielsweise eine Zeichenübung. Das Problem bei der Arbeit am Werkstück ist nämlich, dass die Außenform erst dann verändert werden kann, wenn das gesamte Innenleben fertig gestellt ist, da sonst ein Einspannen ziemlich schwierig ist. Die einzige Arbeit, die zumindest kurzzeitig Lücken füllen kann ist die Anfertigung der Gewinde für die Schrauben. |

| |

|

|

Beim Anbringen der Gewinde muss wie bei jedem anderen Plexiglas-Werkstück vorsichtig gearbeitet werden. Bei zu schnellem Arbeiten mit den Gewindebohrern kann das Material schmelzen, das Gewinde kann herausbrechen oder ähnliches. Deshalb sollten alle drei Gewindebohrer vorsichtig und langsam verwendet werden, um Beschädigungen am Material zu vermeiden. Gekühlt kann mit Wasser werden, die Verwendung von Öl auf Kunststoff kann allerdings zu Problemen führen, weshalb hierauf wenn möglich verzichtet werden sollte. |

| |

|

|

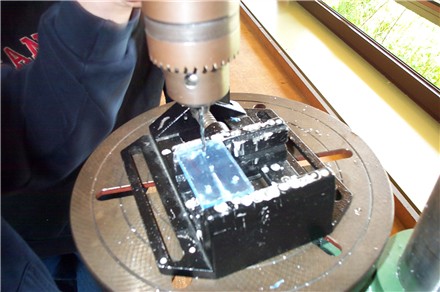

Beim Bohren mit dem Forstnerbohrer ist ebenfalls Vorsicht gefragt, da ein zu schnelles Bohren oder ein Bohren mit zu großem Druck auch hier zum Schmelzen des Materials führen kann. Auch die Beschädigung des Bohrers ist möglich, da dieser bei zu schnellem Bohren überhitzt und schließlich stumpf wird. |

| |

|

|

Als nächstes müssen die Schrauben für das Werkstück zugeschnitten werden. Da die Materialteile unterschiedliche Stärken haben, habe ich für meine Schüler Schrauben M 3 mit einer Länge von 20 mm besorgt, die jeder einzeln, je nach Stärke seiner Lampe zuschneiden konnte. |

|

| |

|

|

Beim Absägen einer Schraube ist es besonders wichtig, dass das Gewinde nach dem Sägen wieder gängig ist. Deshalb wird eine Mutter auf die Schraube geschraubt, vor der später die Schraube abgesägt wird. Ist der Sägeschnitt fertig, wird die Schraube vorne wieder flach gefeilt, um überstehende Kanten zu entfernen. Anschließend wird die Mutter wieder von der Schraube geschraubt und so das Gewinde nachgeschnitten. |

| |

|

|

|

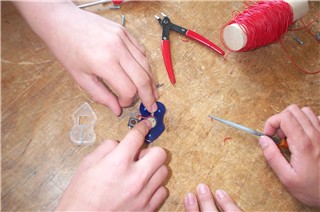

Anschließend muss der Ausschnitt für den Schalter ausgearbeitet werden. Die 12-mm-Bohrung wird dazu zu einem Quadrat mit 12 mm Seitenlänge erweitert. Verwendetes Werkzeug ist eine Schlüsselfeile (bzw. ein Schlüsselfeilensatz). |

|

| |

|

|

Beim Erweitern des Ausschnitts für den Schalter sind vor allem zwei Dinge zu beachten. Zum einen muss der Ausschnitt zur Oberkante des Werkstücks hin leicht schräg zulaufen. Diese Schrägung erfüllt folgenden Zweck: Der Schalter kann später von unten in die Öffnung eingepresst werden. Sollte sich der Schalter lockern, kann er so nur ins Innere der Lampe fallen und geht nicht verloren. Ist die Öffnung aber von oben bis unten an jeder Stelle gleich weit, kann der Schalter auch aus der Lampe fallen. Zum anderen muss der Schalter genau eingepasst werden. Dazu empfiehlt es sich, das Bauteil während der Bearbeitung hin und wieder einzusetzen, um zu sehen, wo noch etwas vom Material entfernt werden muss. Eine optimale Passung ergibt sich, wenn der Schalter genau mit der Oberkante abschließt und dann so ins Material gepresst ist, dass einige Anstrengung dazu gehört, ihn wieder heraus zu drücken. |

| |

|

|

|

Ist die Öffnung für den Schalter fertig gestellt, wird das Werkstück verschraubt, um danach mit der Bearbeitung der Außenform des Materials zu beginnen. |

|

| |

|

|

Zur Umformung des Werkstücks können alle gängigen Möglichkeiten der Kunststoffbearbeitung angewandt werden, wie beispielsweise Sägen, Feilen, Schleifen oder Abziehen. Werkzeuge wie PUK-Säge, Laubsäge, Holzfeile, Schlüsselfeilen oder Ziehklinge sollten den Schülern für unterschiedliche Lösungsansätze zur Verfügung stehen. |

| |

|

|

Das Innenleben der Lampe muss nun hergestellt werden. Zuerst muss dazu der Überstand, der sich am hinteren Ende der LED befindet vorsichtig mit einer Feile (Schlüsselfeile) entfernt werden. Ist der Überstand entfernt, hat die Leuchtdiode durchgehend einen Durchmesser von 5 mm. Beim Entfernen des Überstandes muss vor allem darauf geachtet werden, dass der Leuchtkörper selbst nicht zu sehr verkratzt wird, um die Leuchtwirkung nicht zu beeinträchtigen. Am Einfachsten wird etwas schräg von hinten angefeilt, so wird die Oberfläche der Kunststoffhaube nicht beschädigt. |

| |

|

|

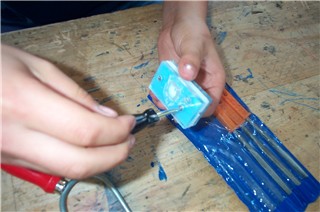

Anschließend werden die beiden Anschlüsse der LED mit einem Elektronikseitenschneider leicht gekürzt, jeweils auf das Maß, welches für die jeweilige Lampe nötig ist. Die Enden des ersten Stücks Litze, welches später vom einen Kontakt der LED zum Schalter führen soll, werden abisoliert, verdrillt (um ein Aufsplissen zu verhindern) und schließlich mit dem Lötkolben vorverzinnt. Auch die beiden Kontakte der LED werden vorverzinnt. |

| |

|

|

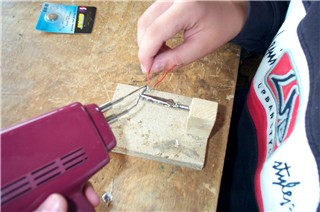

Sowohl das erste Stück Litze, als auch ein weiteres, vorverzinntes werden an die beiden Kontakte der LED gelötet. Das zweite Kabel führt später zu einem der beiden Kontakte der Batterie. Die Auswahl des Werkzeuges zum Löten (Elektroniklötkolben oder Lötpistole) sollte hauptsächlich von den Fähigkeiten und vom Alter der Schüler abhängig gemacht werden. In der siebten Klasse greife ich lieber zu den Lötpistolen, auch wenn ich selbst wesentlich lieber mit dem Lötkolben arbeite. An vielen Schulen aber gibt es überhaupt keine Möglichkeit der Wahl. Wenn nur begrenzte Finanzen vorhanden sind, sollte man sich Gedanken darüber machen, welches der Werkzeuge die sinnvollere Anschaffung darstellen. |

| |

|

|

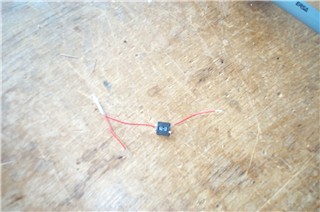

Anschließend werden zwei Kontakte des Schalters vorverzinnt. Die jeweiligen Kontakte beim von mir verwendeten Schalter sind über Kreuz geschalten. Es müssen also schräg gegenüberliegende Kontakte verwendet werden. Sind die Kontakte vorverzinnt, wird eine der Litzen, die von der LED kommen, an den einen der Kontakte gelötet. |

| |

|

|

An den zweiten Kontakt wird ein weiteres Stück Litze gelötet, welches natürlich zuvor auch abisoliert, verdrillt und vorverzinnt wurde. Das offene Ende wird später zum zweiten Kontakt der Batterie geleitet. Sind diese Arbeiten erledigt, ist das Innenleben der LED-Lampe bereits fertig gestellt. |

|

| |

|

|

Ist nun das Innenleben fertig gestellt, kann die Form fertig bearbeitet werden. Nach der groben Bearbeitung wird der Kunststoff mit Schleifpapier geschliffen... |

| |

|

|

...und anschließend mit Stahlwolle auf Hochglanz poliert. |

| |

|

|

Das Innenleben wird in die Lampe eingepasst. An unterste Stelle wird das Stück Litze, welches an den freien Kontakt der LED gelötet wurde, gelegt. Darüber wird die Batterie so eingelegt, dass die Litze direkten Kontakt zum Pol der Batterie hat. Vorher sollte überprüft werden, welcher Pol der Batterie nach unten zeigen muss, um die Funktion zu ermöglichen. Das Stück Litze, welches vom Schalter aus frei zur Batterie wandert, wird nun auf den anderen Pol gelegt. Zwischen diesem Kontakt und den Kontakten des Schalters muss isolierendes Material angebracht werden. |

| |

|

|

Gut eignet sich zum Füllen der Freiräume und zum Isolieren etwas Filzstoff. Der Filzstoff wird dazu in Form der Batterie (bzw. in Form des Schalters, wenn damit der obere Kanal gefüllt werden soll) zugeschnitten. |

| |

|

|

Nun schließlich werden mit einem Bohrer (etwa 1,5 - 2 mm, je nach Stärke des verwendeten Schweißdrahts) am hinteren Ende der Lampe zwei Löcher angebracht. Aus einem Stück Schweißdraht wird eine Öse gebogen, deren beide Enden später in die angefertigten Löcher eingeklebt werden. Zuvor aber wird ein Stück Schlüsselkettchen in die Öse geführt. Das Einkleben der Öse ist mit jeder Art Kraftkleber, besonders gut aber mit speziellem Acrylkleber möglich. Am Ende der Schlüsselkette wird ein Schlüsselring (etwa 14 mm Durchmesser) angebracht. |

| |

|

Nun sind die Lampen fertig gestellt.

|

nach oben |