Home Person FachlehrerWtG 6Technik 7CD-BoxCD-UhrFlaschenöffnerGefangenes HerzGesch-Test.LichtbogenLichtfangMag. KreuzMessinghaiMetallpfeifeReckturnerSteckspiel StundenplanTangramTischventilator Tischventilator 2UhrWürfelspielTechnik 8 Technik 9 Technik 10Technik ProjekteTechnik Sonstiges WirtschaftFortbildungForumKontakt |

|

Flaschenöffner

|

Der Kronenkorken- oder auch Flaschenöffner dient in der Jahrgangsstufe 7 zuerst einmal dem Erlernen des Umgangs mit der Ständerbohrmaschine in Kombination mit dem Werkstoff Metall.

Zusätzlich zu diesem Werkstück stelle ich eine Präsentation zur Wiederholung nach der Einführung des Werkstücks zur Verfügung. Zu finden ist diese unter "Fachlehrer - Technik Sonstiges - Präsentationen Technik" |

Dauer für den Bau des Werkstücks:

Ca. 4 - 5 Wochen à 2 Unterrichtsstunden

Beinhaltete Werktechniken:

Ablängen mit der Puksäge

Bohren mit der Ständerbohrmaschine

Feilen mit der Metallfeile

Schlichten des Materials mit der Metallfeile

Lackieren mit Zapponlack

Notwendige Materialien:

Für dieses Werkstück wird nur ein Streifen Bandstahl 80-100 x 20 x 3 benötigt.

Arbeitsschritte:

Erster Arbeitsschritt ist die Planung des Werkstücks. Besonderer Aspekt hierzu ist die genaue Herstellung der Öffnung für den Kronenkorkenöffner. Als Vorgabe hierzu dient ein normaler Kronenkorken.

Aus den Maßen des Kronenkorkens ergeben sich die Maße für unsere Funktionsöffnung.

Zug und Druckpunkt des Flaschenöffners liegen circa 16 mm voneinander entfernt. Um beim Druckpunkt keine zu spitze Form zu erreichen (durch die der Kronenkorken verletzt würde), werden 2 mm aufgeschlagen, welche ermöglichen, den Öffner an dieser Stelle abzurunden oder abzuflachen.

Für den zweiten Wert benötigen wir die Höhe des Kronenkorkens, welche 7 mm beträgt. Die Öffnung sollte etwas größer gestaltet sein, so dass sich ein Bohrerdurchmesser von 8 mm empfiehlt. Des weiteren sollte auch der Zugpunkt nicht zu spitz gestaltet sein. Also ergibt sich folgende Berechnung: Radius des Bohrers 4 mm plus 2 mm Zugabe. Es ergibt sich also ein zweiter Wert von 6 mm.

Der nun festgelegte Punkt dient als Mittelpunkt für die Bohrung. Die Öffnung muss anschließend mit Säge und Feile herausgearbeitet werden. Die restliche Gestaltung des Kronenkorkenöffners liegt in der Hand des Schülers. Hier noch einmal die wichtigsten Bestandteile des Öffners:

|

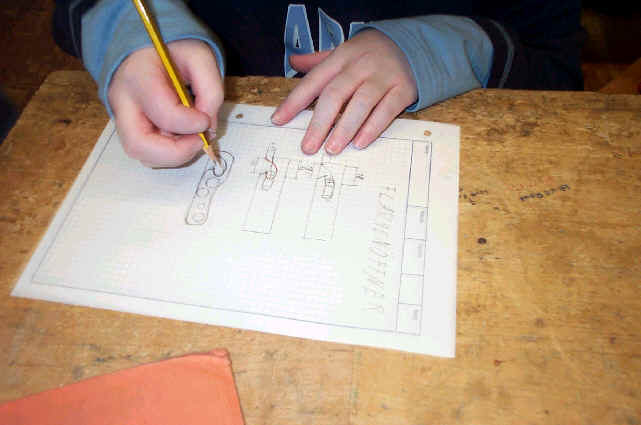

Nun beginnt die eigentliche Arbeit am Werkstück. Die Schüler sollen zuerst einmal eine Zeichnung des Werkstücks erstellen, in der die Funktionsöffnung und die Aufhängungsöffnung, sowie die Gestaltung des Griffes bereits festgelegt werden.

Die Zeichnung (oder Skizze) wird anschließend ausgeschnitten und als Schablone für die Arbeit verwendet. |

| |

|

|

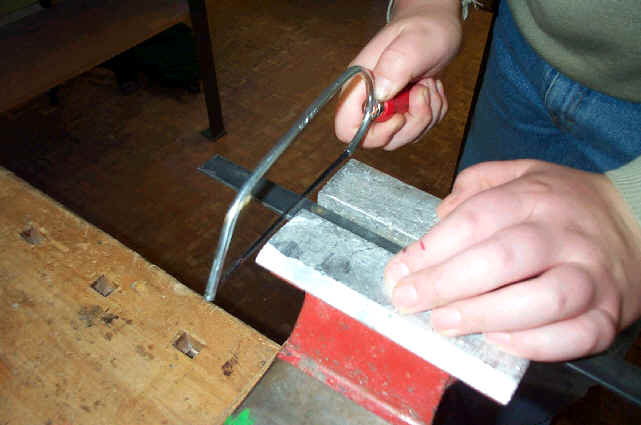

Anschließend wird das Maß für die Länge des Werkstücks (80 - 100 mm) auf den Bandstahl aufgezeichnet und der Stahl mit der Puksäge abgelängt.

Hierbei ist natürlich auf das richtige Einspannen (kurz einspannen, fest einspannen) des Werkstücks, sowie weitere Arbeitsvorschriften wie das Sägen in Schrittstellung und die Ausnutzung des kompletten Sägeblattes bei der Arbeit zu achten. |

| |

|

|

Um Verletzungen zu vermeiden werden anschließend sofort sämtliche Kanten des Materials mit der Metallfeile entgratet. |

| |

|

|

Nächster Schritt ist das Anzeichnen der Bohrung für die Funktionsöffnung. Hierbei muss auf das genaue Einhalten der Maße geachtet werden. Es bleibt der Lehrkraft überlassen, wie die Schüler die Bohrung anzeichnen sollen. Fachgerechtes Anreißen mit Reißnadel und Stahlschiene ist ebenso möglich, wie die für Schüler einfachere Variante des Anzeichnens mit Folienstift und Lineal. |

| |

|

|

Anschließend wird die Stelle, an der gebohrt werden soll, angekörnt. Werkzeuge: Körner, Schlosserhammer

Der Körner wird mit der Spitze schräg an der angezeichneten Stelle angesetzt und danach aufrecht gestellt. Ein kurzer aber kräftiger Schlag mit dem Schlosserhammer genügt, um die Bohrstelle anzukörnen. |

| |

|

|

Das Loch wird (falls schon mehrere Löcher angezeichnet sind "die Löcher werden") nun an der Ständerbohrmaschine gebohrt.

Ganz wichtig sind hier die Sicherheitsvorkehrungen zur Unfallverhütung, die mit den Schülern bereits erarbeitet sein müssen.

So befindet sich immer jeweils nur eine Person an der Maschine um zu arbeiten. Schüler, die gerade nicht an der Maschine arbeiten halten mindestens einen Meter Abstand. Das Werkstück muss fest in den Maschinenschraubstock eingespannt sein.

Beim Arbeiten mit Metall ist weiterhin wichtig, dass eine Schutzbrille getragen wird, um zu vermeiden, dass Metallspäne in die Augen gelangen. |

| |

|

|

Die Außenform des Werkstücks wird anschließend mit Hilfe der Schablone auf das Werkstück übertragen. |

| |

|

|

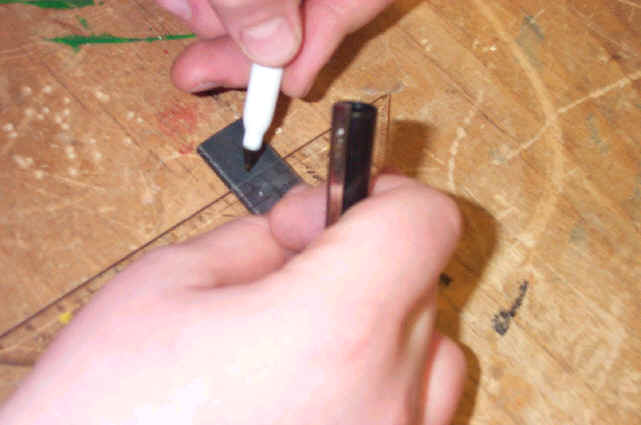

Als nächstes werden die Funktionsöffnung und die Außenform mit Hilfe von Puksäge (Wahlweise Laubsäge mit Metallsägeblättern), Metallfeile und Schlüsselfeilen bearbeitet. |

| |

|

|

Das Material (die Oberfläche des Materials) wird geschlichtet. Mit dem Schlichten in gekreuzter Richtung ist es möglich, eine plane und saubere Oberfläche zu erhalten. Im Metallbereich ist es unüblich, Schleifpapier zu verwenden, um eine Fläche zu säubern. Deshalb sollte auch im GtB-Unterricht bereits der fachgerechte Umgang mit dem Material eingeübt werden. |

| |

|

|

Nach dem Schlichten des Materials und dem Feilen aller Kanten wird das Werkstück abschließend lackiert. |

Das fertige Produkt könnte dann so aussehen:

nach oben |