Home Person FachlehrerWtG 6Technik 7 Technik 8Bilderrahmen BrieföffnerBrieföffner 2CD-Ständer 1 CD-Ständer 2 HolzkalenderHolzpuzzleKlingelMetallschlossSchwebefigurenStäbchen würfelnStäbchen würf. 2StiftehalterTic-Tac-ToeWürfelkästchenTechnik 9 Technik 10Technik ProjekteTechnik Sonstiges WirtschaftFortbildungForumKontakt |

|

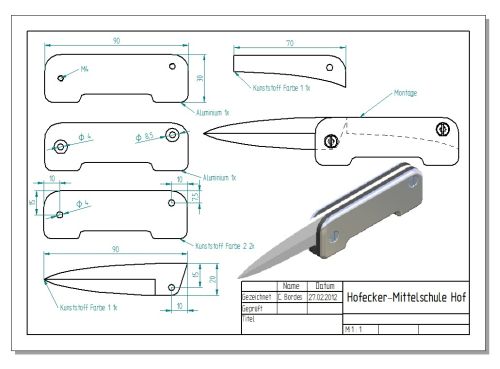

Brieföffner 2

|

Als Weiterentwicklung des Brieföffners habe ich im Schuljahr 2011/2012 mit den Achtklässern der Hofecker-Mittelschule Hof einen neuen Entwurf gebaut.

Im Unterschied zum Originalwerkstück (weiter oben zu finden) handelt es sich um eine Klapp-Variante. Ansonsten sind die Arbeitsschritte relativ ähnlich.

Wieder handelt es sich um eine Kombination aus Kunststoff (Acrylglas) und Metall (Aluminium).

|

Dauer für den Bau des Werkstücks:

Ca. 4 bis 5 Wochen à 4 Unterrichtsstunden

Beinhaltete Werktechniken:

Sägen von Metall und Kunststoff

Bohren in Metall und Kunststoff

Feilen von Metall und Kunststoff

Schleifen von Metall und Kunststoff

Polieren von Metall und Kunststoff

Gewindeschneiden in Metall

Notwendige Materialien:

1 Streifen Aluminium 210 x 30 x 3

2 Streifen Plexiglas 210 x 30 x 3

2 Senkkopfschrauben M4 x 16

Zusätzliche Unterlagen:

Zeichnung der Einzelteile mit Bemaßung als PDF Zeichnung der Einzelteile mit Bemaßung als PDF

Arbeitsschritte:

Zu Beginn der Arbeit erhalten die Schüler Plexiglasstreifen in unterschiedlichen Farben, aus denen sie sich zwei Farben für ihr eigenes Werkstück aussuchen können. Außerdem erhalten die Schüler eine Zeichnung mit den Maßen für alle Einzelteile. Im Gegensatz zum ersten Brieföffner, aus dem dieses Werkstück weiterentwickelt wurde, kommt es etwas weniger auf Kreativität an. Hier ist es wichtig, dass die Teile alle zusammenpassen, weshalb ein Beispiel-Plan vorgegeben wird. Allerdings haben die Schüler durchaus die Möglichkeit, eigene Ideen einfließen zu lassen.

|

|

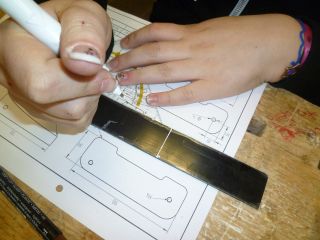

Die Maße der einzelnen Teile werden auf das Material übertragen. |

| |

|

|

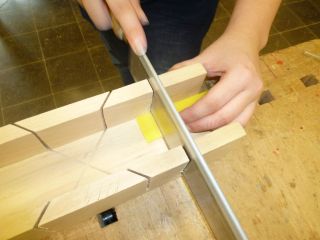

Die Plexiglasstreifen werden dann auf die richtige Länge abgelängt. Benötigt werden zunächst 4 Streifen Plexiglas (2 je Farbe) mit einer Länge von 90 mm. Ebenso... |

| |

|

|

... werden vom Aluminium 2 Streifen mit ebenfalls 90 mm Länge abgesägt. |

| |

|

|

5 der 6 zurechtgesägten Streifen (ohne den Plexiglasstreifen, der später die Klinge bilden soll) werden mit Kreppband so fixiert, dass sie nicht mehr verrutschen können. |

| |

|

|

Auf die fixierten Teile wird mit Folienstift ein sog. "Schreinerdreieck" aufgezeichnet, um nach dem Bohren der Löcher den Außeinander- und Zusammenbau zu erleichtern. |

| |

|

|

Die Bohrungen werden auf einer der Griffschalen markiert. Die genauen Maße dazu finden die Schüler auf der Zeichnung. |

| |

|

|

Anschließend werden die beiden Löcher mit einem Bohrer Ø 3,3 mm im Material angebracht. Anschließend werden die Klebebänder wieder entfernt und nur die oberen 4 Materialteile (das untere Aluminiumteil nicht!) werden mit einem Bohrer Ø 4 mm nachgebohrt. |

| |

|

|

In der oberen Griffschale (Aluminium) werden die beiden Schraubenlöcher so weit mit einem Kegelsenker angesenkt, ... |

| |

|

|

... dass die Schraubenköpfe beim Einstecken mit dem Material abschließen. |

| |

|

|

In der unteren Aluminiumplatte werden in die Löcher Gewinde M4 geschnitten. |

| |

|

|

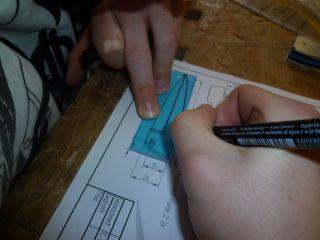

Die Form der Klinge und des Anschlags als Gegenstück (Anschlag: Mittlerer bereits gebohrter Plexiglasstreifen / Klinge: Übriger Plexiglasstreifen) können nun entweder von der Zeichnung übernommen werden oder von den Schülern anhand der wichtigsten Vorgaben selbst entworfen werden.

In der Klinge muss ebenfalls noch ein Loch mit Ø 4 mm angebracht werden. |

| |

|

|

Der Klingenanschlag wird zwischen die beiden Plexiglasstreifen, die das Innenleben des Messergriffes bilden, geklebt. |

| |

|

|

Die Teile werden montiert, überstehende Schrauben werden gekürzt. |

| |

|

|

Die Grobbearbeitung der Außenform des Brieföffners kann durch Sägen, Feilen und Schleifen vorgenommen werden. |

| |

|

|

Bei Bedarf werden die Teile einzeln bearbeitet. |

| |

|

|

Feine Arbeiten werden mit der Schlüsselfeile durchgeführt, ... |

| |

|

|

... woraufhin das Werkstück abschließend poliert wird. Hierzu eignen sich Stahlwolle und Kunststoffpolitur. |

| |

|

|

Links eine Sammlung unterschiedlicher Ergebnisse. |

nach oben |